Les technologies axées sur les solutions de remplacement des fibres à base de pétrole ou d’origine animale, ou sur l’amélioration de la culture du coton et l’extraction des fibres synthétiques visent à obtenir des fibres polyvalentes et hautement performantes, à faible impact environnemental et à faible coût de production. D’autres technologies se concentrent sur des alternatives plus durables aux procédés de fabrication, de teinture et de finition des fils et des textiles, qui nécessitent moins de produits chimiques nocifs et moins d’eau et d’énergie.

Certaines matières premières alternatives d’origine biologique peuvent remplacer les tissus à base de coton, de pétrole ou d’origine animale. De nombreux types de déchets agricoles peuvent être utilisés pour produire des matériaux destinés à la mode. Il s’agit notamment des fibres naturelles cultivées de manière régénérative et des fibres recyclées en boucle fermée. Les solutions fondées sur la nature utilisent des fibres renouvelables telles que le chanvre ou le kapok et des déchets agricoles qui peuvent être transformés en fibres avec moins de produits chimiques nocifs. Toutefois, il convient de noter que très peu de déchets proviennent de vêtements.

Si nombre de ces technologies sont prometteuses, il est urgent de privilégier et d’investir dans des technologies de recyclage fibre à fibre viables et respectueuses de l’environnement afin de permettre à l’industrie de la mode de traiter ses propres déchets (Commission européenne, 2022). Un recyclage d’excellente qualité (à distinguer du dérecyclage) favorise une économie circulaire de la mode en garantissant la préservation ou la restauration de la qualité du matériau pour une réutilisation dans des produits ayant la même valeur marchande, ce qui permet un recyclage supplémentaire de même qualité en fin de vie.

Matières premières et économie circulaire

Les processus circulaires utilisant des déchets plastiques pré et post-consommation ou du dioxyde de carbone capturé à partir de fumées industrielles peuvent permettre la production de solutions de remplacement de qualité vierge aux fibres synthétiques telles que le polyester ou le nylon. Les alternatives biosourcées au polyester, issues de matières premières agricoles renouvelables telles que l’amidon végétal, les algues, le maïs et le sucre, sont abondantes et offrent une biodégradabilité et une compostabilité industrielle.

Cependant, une étude comparative récente a révélé que les fibres biosourcées avaient un impact environnemental plus important que le polyester en termes d’acidification, d’eutrophisation, d’écotoxicité, d’utilisation de l’eau et des sols, qui augmentent toutes avec la teneur en biosourcé et sont liées aux produits de base de première génération (agriculture et transport) (Ivanović et al., 2021).

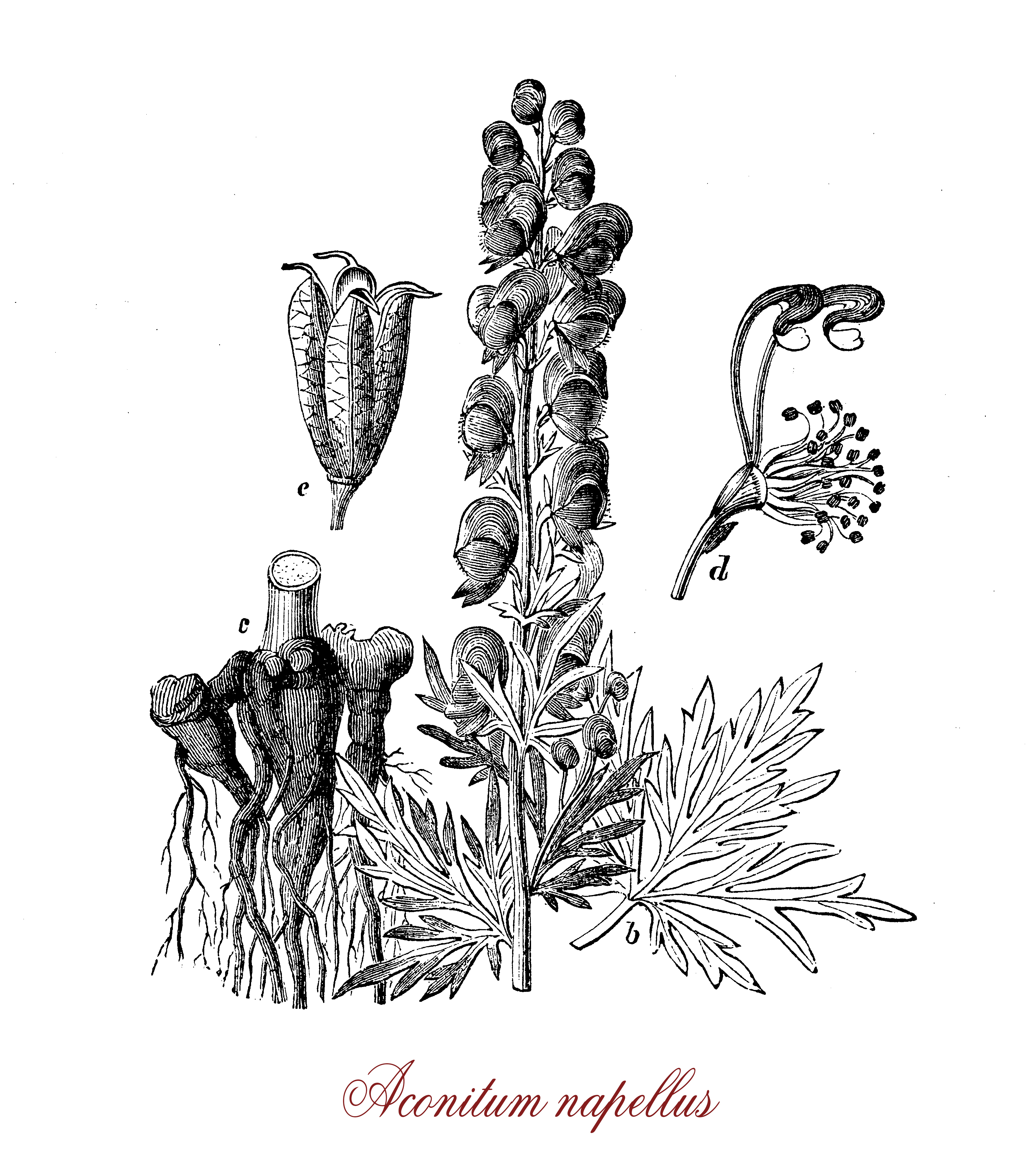

L’isolation de gènes de calamar a conduit à la mise au point d’une fibre protéique bioconçue qui réduit la pollution due aux microfibres. Il est possible de contourner le besoin de terres agricoles et de produits chimiques pour la culture du coton grâce au coton cultivé en laboratoire par agriculture cellulaire, une technique où les cellules sont placées dans des bioréacteurs et cultivées pour produire des fibres de coton. Il existe également des technologies qui visent à améliorer la santé des sols et à maximiser le rendement des cultures de coton.

Des matériaux similaires au cuir peuvent être fabriqués à partir de déchets de pommes, de raisins, d’agrumes, de carapaces de crevettes, de drêches de brasserie, de déchets de jardins et de parcs, de mycélium et de cellulose bactérienne. D’autres déchets d’origine biologique peuvent être transformés en matériaux adaptés à la mode, notamment le marc de café, les feuilles d’ananas, le lait et les bananes.

Les déchets agricoles peuvent être utilisés à la place des arbres pour produire de la viscose et dans le traitement des textiles, par exemple pour produire des colorants naturels à grande échelle et des enzymes industrielles pour le biopolissage, le désencollage et le biodécapage des textiles.

Consommation d’eau

Il est urgent que l’industrie textile passe des technologies de traitement par voie humide aux technologies de traitement à sec qui nécessitent très peu ou pas d’eau afin de réduire l’énergie nécessaire pour chauffer de grandes quantités d’eau et la dépendance au charbon pour l’énergie thermique (Accenture, 2023). La technologie de teinture au dioxyde de carbone (à sec) est bien établie pour les synthétiques (de Oliveira et al., 2024) et il existe divers autres moyens de teinture à sec, tels que l’utilisation de microbes, la production de pigments et d’encre à partir d’algues, de déchets de bois ou de fibres textiles provenant de déchets textiles pré et post-consommation.

Parmi d’autres solutions possibles, l’on peut également citer la teinture des fibres pour les fils de polyester en faisant fondre ensemble les pigments de couleur et la masse de polyester recyclé avant qu’ils ne soient extrudés en fibres et transformés en fils, et même le séquençage de l’ADN dans le but de concevoir des micro-organismes capables de produire, de déposer et de fixer des pigments sur les textiles. Certaines technologies se concentrent sur le traitement des eaux usées, par exemple en imitant les membranes biologiques pour la purification de l’eau, en utilisant des piles microbiennes ou l’électrocoagulation.

Exemple d’innovation

La soie végane ancestrale, également connue sous le nom de soie de la paix, désigne tout type de soie produit sans tuer les vers à soie ni leur nuire. Dans les techniques conventionnelles de production de soie, les cocons sont cuits à la vapeur, bouillis ou séchés au soleil, ce qui tue les larves de soie à l’intérieur. La soie de la paix a été brevetée pour la première fois en Inde au début des années 2000 sous le nom de soie Ahimsa. Elle est encore aujourd’hui produite à petite échelle par des éleveurs de vers à soie ruraux, qui sont généralement des femmes (Khanna, 2019). D’autres fabricants de soie végétale utilisent des cactus ou de l’eucalyptus comme matières premières.

Solutions technologiques

Fil de nylon régénéré à partir de déchets pré et post-consommation

ECONYL® (identifiant de la base de données : 148608)

ECONYL® (identifiant de la base de données : 148608)ECONYL® fait figure de pionnier dans la régénération des déchets visant à réduire la dépendance aux combustibles fossiles pour les fibres synthétiques. Il a été lancé sur le marché en 2011 en tant que fil de nylon 100% régénéré de qualité vierge, fabriqué à partir de déchets plastiques pré et post-consommation tels que des filets de pêche, des chutes de tissu, des tapis et du plastique industriel, qui peuvent être réutilisés à l’infini. Les déchets collectés sont nettoyés et broyés, dépolymérisés pour extraire le nylon, polymérisés, filés, puis utilisés pour fabriquer des produits textiles. Ce matériau présente les mêmes caractéristiques de performance que le nylon vierge et est utilisé par des milliers de marques de mode à travers le monde, notamment dans les secteurs du luxe, des vêtements de sport, des vêtements d’extérieur et de la lingerie. La société productrice Aquafil affirme qu’il réduit l’impact climatique du nylon jusqu’à 90% par rapport au nylon standard fabriqué à partir de pétrole. Prada s’est engagée à remplacer le nylon vierge par ECONYL® d’ici à 2021 et, en 2023, Stella McCartney a lancé son premier vêtement circulaire en boucle fermée : une parka entièrement fabriquée à partir d’ECONYL® et conçue pour être démontée afin d’être renvoyée à Aquafil pour être recyclée en nouveau fil ECONYL® à la fin de sa durée de vie. Cependant, en raison de sa nature synthétique, il libère des microfibres et n’est pas biodégradable.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Contact : base de données WIPO GREEN

Substitut de cuir biodégradable à base de mycélium

Ecovative (identifiant de la base de données : 148958)

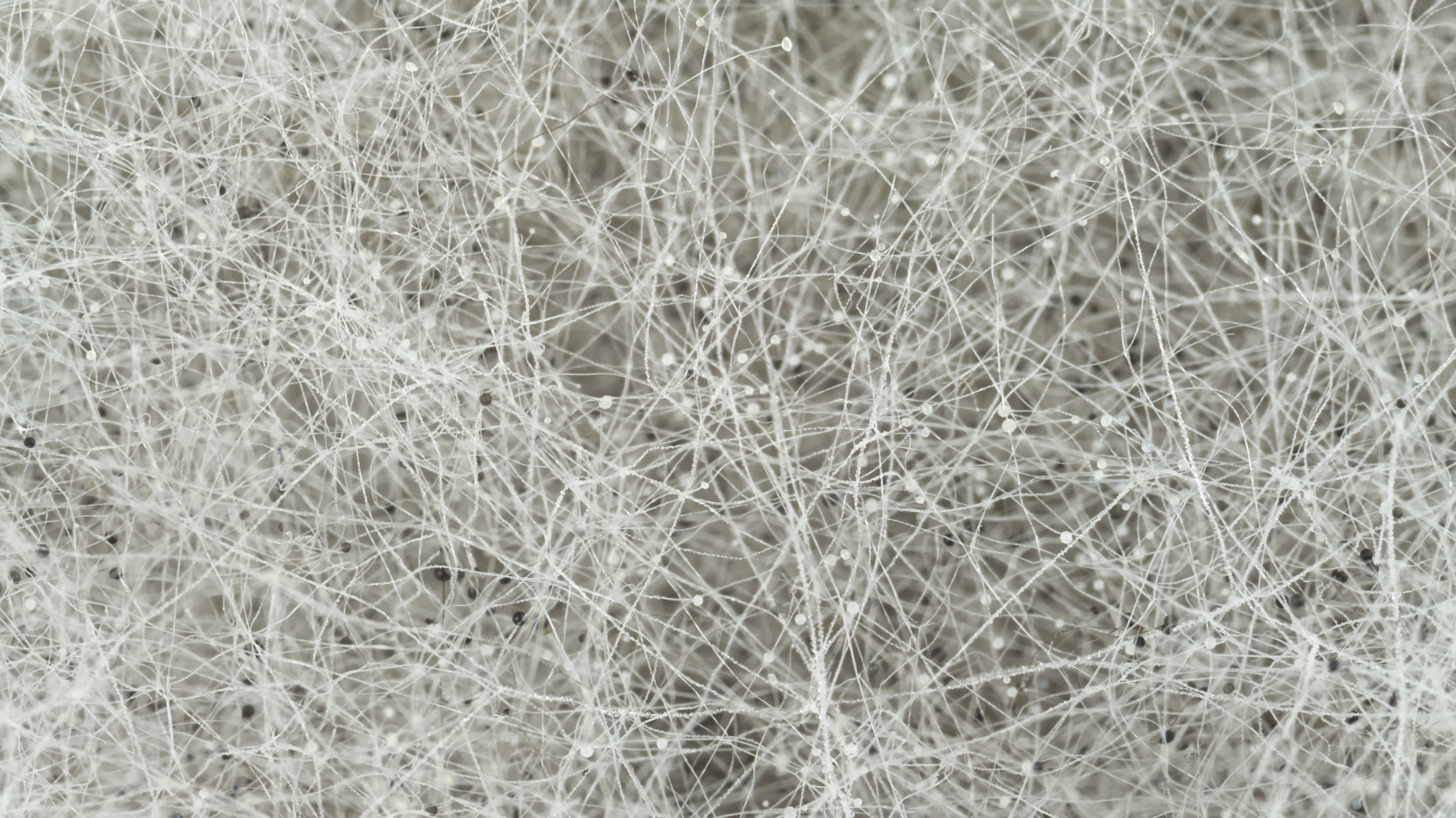

Ecovative (identifiant de la base de données : 148958)Le matériau MycoComposite™ est une combinaison de mycélium de champignon, cultivé à partir de champignons filamenteux sur des matières premières organiques, et de fibres végétales déchiquetées, telles que le kénaf, les tiges de chanvre et d’autres déchets agricoles d’origine végétale. Le mycélium lie les matériaux entre eux pour former un composite naturel pouvant être utilisé dans diverses applications. Le procédé nécessite peu d’énergie et le produit final est 100% biosourcé et biodégradable. La technologie AirMycelium™ permet la production à grande échelle de mycélium 100% pur, pour des applications telles que Forager™, un substitut durable au cuir. Cependant, la croissance à l’échelle industrielle des matériaux à base de mycélium soulève des inquiétudes quant à l’empreinte carbone liée aux substrats de croissance provenant de sources non locales. La dernière levée de fonds que l’entreprise a opérée en 2023 a permis de récolter 30 millions de dollars É.-U. afin de développer son activité Forager et d’en faire un fournisseur mondial de produits textiles durables adaptés aux applications dans le domaine de la mode.

Type de contrat : vente, concession de licences (MycoComposite)

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Pays d’origine : États-Unis d’Amérique

Contact : base de données WIPO GREEN

Technologie de fabrication de fibres synthétiques qui convertit les émissions de carbone résiduelles en granulés de polyester

Fairbrics (identifiant de la base de données : 148825)

Fairbrics (identifiant de la base de données : 148825)Cette entreprise a mis au point un procédé novateur qui permet de recueillir les émissions de dioxyde de carbone issues des fumées industrielles qui seraient autrement rejetées dans l’atmosphère. Ces émissions entrent ensuite en réaction à l’aide d’un catalyseur et d’un solvant afin de produire des produits chimiques utilisés dans la synthèse du polyester. Ces produits chimiques sont polymérisés pour former des granulés de polyester, qui peuvent être filés pour obtenir du fil, puis transformés en tissu destiné à la confection de vêtements. En utilisant du dioxyde de carbone à la place des combustibles fossiles pour fabriquer du polyester, Fairbrics met au point la première fibre synthétique susceptible d’avoir un impact net positif sur le changement climatique, car ce procédé réduit la dépendance au charbon et au pétrole pour produire du polyester. L’entreprise agrandit son usine belge et a reçu un financement du programme de recherche et d’innovation Horizon Europe de l’Union européenne pour valoriser les produits textiles en PET durables issus des flux de déchets de dioxyde de carbone à l’échelle industrielle.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Pays d’origine : France

Contact : base de données WIPO GREEN

Solution alternative biosourcée et biodégradable au polyester

Kintra Fibers (identifiant de la base de données : 149137)

Kintra Fibers (identifiant de la base de données : 149137)Cette entreprise a réussi à produire une solution alternative synthétique entièrement biosourcée et biodégradable au PET qui répond aux exigences de performance des vêtements. En utilisant des matières premières 100% biosourcées (par exemple, du maïs et du sucre) à la place du polyester traditionnel (PET) qui repose sur les combustibles fossiles, Kintra Fibers a réduit ses émissions de 95%, sa consommation d’eau de 30% et sa consommation d’énergie de 20%. La nouvelle fibre ainsi obtenue est biodégradable dans des environnements aérobies et la résine et les fils sont produits sur les mêmes équipements que le PET. Aucune nouvelle infrastructure spécialisée n’est donc nécessaire, ce qui pourrait aider l’entreprise à se développer rapidement et de manière compétitive. En 2023, l’entreprise a levé 8 millions de dollars É.-U. de fonds et s’est associée à plusieurs détaillants dans le cadre d’un projet pilote commercial.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise au point de la technologie/prototype (TRL 5-6)

Pays d’origine : États-Unis d’Amérique

Contact : base de données WIPO GREEN

Pâte de fibres cellulosiques à base de déchets agricoles pour viscose

The Hurd Co. (Identifiant de la base de données : 148939)

The Hurd Co. (Identifiant de la base de données : 148939)Fondée en 2019, The Hurd Co. a mis au point une technologie permettant de produire une pâte de fibres de cellulose artificielles appelée agrilose™ à partir de déchets agricoles. Cette technologie répond au problème de la déforestation, car la fibre de cellulose est généralement fabriquée à partir d’arbres. La pâte peut être utilisée pour fabriquer du Lyocell ou de la viscose/rayonne, de même qualité et au même prix que la pulpe de bois. Sa technologie brevetée a un impact environnemental nettement moindre, puisqu’elle utilise 50% d’eau et 90% d’énergie en moins que les procédés de fabrication de pâte à papier conventionnels. Les déchets agricoles utilisés sont le chanvre, qui est récolté pour le CBD et les protéines ainsi que pour la fibre de chanvre traditionnelle, mais dont la majeure partie est jetée ou brûlée. The Hurd Co. utilise 70% de ces déchets pour la fabrication de la pâte. L’entreprise a été sélectionnée pour participer au programme “Accelerator” de Fashion for Good en 2021 et à l’incubateur “Los Angeles Cleantech Incubator” en 2020.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Pays d’origine : États-Unis d’Amérique

Contact : base de données WIPO GREEN

Procédé de coloration à sec pour polyester recyclé

We aRe SpinDye (identifiant de la base de données : 148961)

We aRe SpinDye (identifiant de la base de données : 148961)We aRe SpinDye a lancé une méthode innovante de coloration à sec (Waterless Dyeing) des fils et textiles en polyester qui présente des avantages notables en matière de durabilité. Ce procédé consiste à intégrer la couleur directement dans la solution de plastiques fondus avant la formation des filaments, ce qui réduit au minimum l’utilisation d’eau et de produits chimiques. Contrairement aux méthodes conventionnelles, la teinture à sec SpinDye permet de réduire de 75% la consommation d’eau, de 90% l’utilisation de produits chimiques et de 30% les émissions de dioxyde de carbone. Les tissus ainsi obtenus présentent des couleurs vives, une durabilité exceptionnelle et sont produits en toute transparence et bénéficient d’une certification.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Pays d’origine : Suède

Contact : base de données WIPO GREEN

Technologie industrielle permettant de teindre des fils cellulosiques tout en réduisant l’impact environnemental

COLOURizd™ (identifiant de la base de données : 148964)

COLOURizd™ (identifiant de la base de données : 148964)La technologie de teinture QuantumCOLOUR de COLOURizd, dont la demande de brevet est en instance, consiste à injecter des pigments et un liant directement dans le fil, en utilisant seulement 0,95 litre d’eau par kilogramme de fil teint et en ne produisant aucune eau résiduaire, ce qui permet de passer à un traitement à sec dans les ateliers de teinture. Cette technologie permet d’éliminer presque entièrement la consommation d’eau, en réduisant celle-ci de 98% et en éliminant les rejets d’eaux usées et de produits chimiques nocifs; elle réduit de 73% l’empreinte carbone et de 50% la consommation d’énergie par rapport à la teinture par voie humide traditionnelle. Elle simplifie et rationalise les 30 étapes ou plus de la teinture conventionnelle des fils en un processus en cinq étapes; elle convient aux fils synthétiques et cellulosiques et à la production de grands volumes. COLOURizd compte actuellement parmi ses clients des entreprises de mode telles que Gant, Lee et Wrangler, ainsi que d’autres producteurs de fibres durables tels que Renewcell et Circulose, ainsi que le spécialiste de la teinture chimique Archroma. En 2023, COLOURizd a été finaliste du Global Change Award de la Fondation H&M et du prix “Innovation by Design Awards” de la Fast Company.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Pays d’origine : Hong Kong, Chine

Contact : base de données WIPO GREEN

Fibres textiles dérivées de macroalgues

Phycolabs (identifiant de la base de données : 148889)

Phycolabs (identifiant de la base de données : 148889)Les fibres textiles dérivées de macroalgues, telles que celles mises au point par des entreprises comme Phycolabs, offrent une approche novatrice et durable de la production textile. Récoltées à partir de macroalgues renouvelables dans le respect de l’environnement, ces fibres sont extraites, traitées et transformées en fils et en tissus. Parmi leurs avantages notables, on peut citer leur biodégradabilité, l’utilisation minimale de produits chimiques et les possibilités de séquestration de carbone qu’offre la culture des macroalgues. Certains textiles issus des macroalgues possèdent également des propriétés antimicrobiennes naturelles, ce qui les rend adaptés à diverses applications dans le domaine de la mode.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Pays d’origine : Brésil

Contact : base de données WIPO GREEN

Technologie permettant de transformer les déchets agricoles en tissus textiles biodégradables

Rethread Africa (identifiant de la base de données : 148891)

Rethread Africa (identifiant de la base de données : 148891)Rethread Africa révolutionne la mode circulaire durable en utilisant une technologie innovante pour transformer les déchets agricoles en tissus textiles biodégradables. L’entreprise collabore avec de petits exploitants agricoles, en collectant des matériaux tels que les résidus de cosses de maïs, ce qui procure à ces petits exploitants un revenu supplémentaire tout en réduisant les déchets. La décomposition minutieuse de ces matériaux permet d’obtenir des fibres qui sont filées pour créer un textile polyvalent et écologique. Ce procédé ne nécessite que 1% de l’eau utilisée dans la production traditionnelle de coton, réduit considérablement les émissions de dioxyde de carbone de 80% et diminue l’eutrophisation de 51%. Le matériau se décompose naturellement, enrichissant le sol et réduisant l’impact de la mise en décharge. L’approche novatrice de Rethread Africa s’étend à l’étude de la jacinthe d’eau pour les vêtements de sport et favorise la durabilité et le soutien des communautés agricoles locales.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Pays d’origine : Kenya

Contact : base de données WIPO GREEN

Transformation des déchets carbonés en polyester pour l’industrie de la mode

LanzaTech (identifiant de la base de données : 149101)

LanzaTech (identifiant de la base de données : 149101)LanzaTech, une jeune entreprise spécialisée dans les biotechnologies, a mis au point une technologie innovante qui transforme les émissions de carbone en produits utiles, notamment pour l’industrie textile. Le procédé consiste à capter les émissions provenant de sources telles que les aciéries, à les convertir en éthanol par fermentation, puis à transformer l’éthanol en composants de base du polyester. Ce procédé est réalisé en collaboration avec India Glycols Limited et Far Eastern New Century. Le produit final, un polyester à base de gaz résiduel, est identique au polyester vierge en termes d’apparence et de fonctionnalité. LanzaTech s’est associée à Lululemon pour créer le premier fil et le premier tissu à partir d’émissions de carbone captées.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Pays d’origine : États-Unis d’Amérique

Contact : base de données WIPO GREEN

Fabrication de vêtements

La surproduction constitue un problème majeur dans la fabrication de vêtements. Les technologies visent à aligner la demande sur la production en temps réel afin de permettre le passage à une fabrication à la demande et de réduire les déchets dans les ateliers de coupe. Il existe plusieurs exemples de logiciels améliorés par l’intelligence artificielle qui permettent de réduire le gaspillage de matériaux et de favoriser une fabrication zéro déchet, d’identifier la valeur des déchets ou des produits, de trouver des possibilités de réutilisation à forte valeur ajoutée pour les déchets et de relier directement la demande à la production pour une fabrication à la demande afin de réduire la surproduction et le gaspillage. Les déchets de coupe pour les textiles tissés peuvent être éliminés grâce au tissage 3D du fil directement dans des vêtements à la demande, ce qui permet également une personnalisation massive à la demande afin de réduire la surproduction, bien que ces technologies ne soient pas encore disponibles dans le commerce.

Exemple d’innovation

Production à la demande

Production à la demande

Production à la demandeIl s’agit d’une méthode de fabrication de vêtements qui répond aux commandes des clients, plutôt que de produire de grandes quantités à l’avance. De cette manière, seuls les articles commandés par les clients sont produits, ce qui réduit considérablement les excédents de stocks (Samuel, 2023). Kornit Digital, installée en Israël, propose une production à la demande pour les marques et les fabricants.

Solutions technologiques

Solutions logicielles fondées sur l’IA pour une coupe sans déchets

Synflux (identifiant de la base de données : 148772)

Synflux (identifiant de la base de données : 148772)Le laboratoire de mode spéculative et collectif de recherche Synflux, fondé en 2019, a mis au point une méthode utilisant la numérisation 3D, un logiciel de conception assistée par ordinateur (CAO) et des algorithmes d’apprentissage automatique pour trouver le patron de vêtement optimal qui élimine le gaspillage de tissu lors de la coupe. Cette méthode permet de personnaliser la taille et la coupe, ainsi que la forme, le tissu et la couleur des vêtements afin de refléter le style personnel de chacun. Le logiciel génère des patrons optimisés, composés de rectangles et de lignes droites qui peuvent être modélisés à l’aide d’un logiciel de CAO afin de produire un patron de mode. La prochaine étape pour pouvoir développer cette technologie à des fins de production à grande échelle consiste à collaborer avec de grandes entreprises de mode afin de valider le concept.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Pays d’origine : Japon

Contact : base de données WIPO GREEN

Tissage 3D de fils dans les vêtements pour réduire les déchets de coupe

Weffan (identifiant de la base de données : 148777)

Weffan (identifiant de la base de données : 148777)Weffan est à l’origine d’une méthode de fabrication de vêtements qui élimine les déchets, en tissant des fils en 3D directement en vêtements, fusionnant ainsi la production textile et la fabrication du vêtement en une seule étape et minimisant le gaspillage de tissu et de ressources lié à la coupe. Elle utilise comme base la technologie existante des métiers à tisser Jacquard. En 2022, l’entreprise a collaboré avec la marque Liquid Editions pour créer un concept de pantalon tissé en 3D, qui lui a valu le prix “Design Futures Innovation” 2022. En 2023, Weffan a exposé à l’ITMA 2023 à Milan, le plus grand salon mondial dédié aux technologies textiles et vestimentaires, et s’est associé à Future Fashion Factory, un partenariat de recherche-développement basé au Royaume-Uni, qui explore et met au point de nouvelles technologies textiles numériques et avancées afin de soutenir l’industrie britannique de la mode et du textile. Cette coopération a permis de réaliser des prototypes et de valider le concept dans un environnement industriel, ce qui pourrait favoriser de nouvelles collaborations avec des entreprises de mode aux fins d’élargir la gamme de styles pouvant être produits à l’aide de cette méthode.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise au point de la technologie/prototype (TRL 5-6)

Pays d’origine : Royaume-Uni

Contact : base de données WIPO GREEN

Technologie Vega™ 3D tissant directement le fil dans les vêtements

Unspun (identifiant de la base de données : 148734)

Unspun (identifiant de la base de données : 148734)Fondée en 2015 autour d’une offre de jeans personnalisés à la demande pour les consommateurs, Unspun a désormais mis au point une technologie de tissage 3D dénommée Vega™ qui tisse directement et rapidement le fil dans les vêtements. Ce procédé combine la production textile et la découpe des pièces de patron en une seule étape, éliminant ainsi les déchets de coupe du processus conventionnel de tissage-découpe-couture. Il supprime la nécessité de passer des commandes en grande quantité, réduisant ainsi le risque de surproduction et de gaspillage, tout en favorisant la production localisée dans des micro-usines afin de réduire les distances de transport liée à la production délocalisée conventionnelle. Les vêtements peuvent également être défaits et retissés pour créer de nouveaux produits, ce qui favorise un modèle économique circulaire donnant sans cesse une nouvelle vie aux fils. Les 14 millions de dollars É.-U. de financement levés en 2023 permettront de développer la technologie de fabrication robotisée nécessaire à la mise en œuvre à grande échelle du concept.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Pays d’origine : Royaume-Uni

Contact : base de données WIPO GREEN

Plateforme alimentée par l’IA pour des patrons zéro déchet visant à éliminer le gaspillage de tissu

SXD (identifiant de la base de données : 148771)

SXD (identifiant de la base de données : 148771)SXD a mis au point une plateforme alimentée par l’IA qui combine des croquis et des informations sur les tissus pour créer des patrons zéro déchet pouvant s’ajuster automatiquement en fonction des tailles, des tissus et des styles. Cette méthode d’optimisation multi-objectifs élimine le gaspillage de tissu lors de la phase de découpe de la production, qui, dans le procédé de conception conventionnel, peut représenter entre 10 et 30% du tissu. SXD a collaboré avec les marques Albirds, Desigual et Woolrich. En 2023, l’entreprise a effectué une démonstration de faisabilité à une grande marque européenne en transformant quatre de ses articles les plus vendus en produits zéro déchet et a été le seul lauréat dans la catégorie conception du Global Change Award de la Fondation H&M.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Pays d’origine : États-Unis d’Amérique

Contact : base de données WIPO GREEN

Service numérique de mise en relation pour l’acheminement des déchets vers des possibilités de réutilisation

Excess Materials Exchange (identifiant de la base de données : 148774)

Excess Materials Exchange (identifiant de la base de données : 148774)Fondée en 2017, Excess Materials Exchange est une plateforme numérique fondée sur l’IA qui met en relation les déchets avec leur utilisation potentielle la plus rentable, favorisant ainsi un système circulaire de réutilisation à valeur maximale. Étant donné que les entreprises doivent souvent payer pour éliminer leurs déchets, ce service de mise en relation entre entreprises contribue à la réalisation d’objectifs financiers et environnementaux. L’entreprise estime que la valeur financière des flux de matériaux augmente de 110% lorsqu’ils sont acheminés vers leur potentiel de réutilisation le plus élevé plutôt que d’être éliminés, tandis que l’empreinte environnementale diminue de 60% grâce à l’extension de la valeur d’utilisation et à la minimisation de la quantité de matériaux mis en décharge ou incinérés. Le fait de travailler avec plusieurs secteurs accroît les possibilités de mise en relation. Le marc de café d’un restaurant, par exemple, pourrait être utilisé pour extraire des pigments destinés à la fabrication d’encre, de bioplastiques ou de fibres. L’entreprise de biotechnologie Fruitleather Rotterdam utilise des déchets de fruits pour produire un matériau semblable au cuir (identifiant de la base de données : 148563). La plateforme fournit à chaque matériau un passeport numérique; des identifiants de suivi et de traçabilité permettent ensuite de relier les matériaux à leur jumeau numérique, ce qui facilite le suivi des matériaux tout au long de leur cycle de vie et la quantification de leur impact financier, environnemental et social.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Pays d’origine : Pays-Bas

Contact : base de données WIPO GREEN

Plateforme qui relie directement la demande à la production pour une fabrication à la demande afin de réduire le gaspillage lié à la surproduction

Unmade (identifiant de la base de données : 148778)

Unmade (identifiant de la base de données : 148778)Créée en 2014, Unmade est une plateforme d’abonnement à un logiciel en tant que service (SaaS) qui favorise la production à la demande et évite la surproduction de vêtements, tout en réduisant les émissions de carbone et le gaspillage. L’interface du logiciel permet aux clients de personnaliser des articles dans le cadre de paramètres prédéfinis par la marque. Les données du client sont ensuite converties en données de production et peuvent être envoyées à n’importe quel partenaire industriel, voire directement à des machines spécifiques au sein de l’usine. Ce système permet de fabriquer des articles personnalisés au même coût et à la même vitesse que les articles produits en série. L’entreprise s’est associée aux vêtements de cyclisme Rapha pour permettre aux clients de créer un équipement unique propre à leur équipe, imprimé numériquement, et à New Balance pour proposer des produits personnalisés pour tous les sports majeurs dans le cadre de son activité d’équipementier sportif. Les levées de fonds ont permis à Unmade de poursuivre son expansion mondiale et le perfectionnement de sa technologie, ainsi que d’améliorer les services proposés à ses clients existants.

Type de contrat : vente

Niveau de maturité technologique (TRL) : mise en œuvre à grande échelle (TRL 9)

Pays d’origine : Royaume-Uni

Contact : base de données WIPO GREEN

Recyclage mécanique pour la fabrication d’un tissu 100% recyclé à partir de 60% de déchets textiles préconsommation et de 40% de déchets plastiques

Rewoven (identifiant de la base de données : 148603)

Rewoven (identifiant de la base de données : 148603)En Afrique du Sud, les déchets textiles représentent 6,5% du total des déchets mis en décharge, soit environ 6 millions de tonnes. Le projet de Rewoven, entreprise basée au Cap, lancée en 2018 par Tshepo Bhengu, Esethu Cenga et Lonwabo Mgoduso, a permis de détourner plus d’un million de kilogrammes de déchets textiles des décharges pendant sa phase commerciale pilote en cours. Animé par un engagement en faveur du développement durable, d’un impact positif et de l’esprit d’entreprise, Rewoven offre une solution rentable, accessible et fiable pour l’élimination des déchets textiles. Le projet encourage non seulement le recyclage, mais met également en place des pratiques circulaires, en produisant et en commercialisant des produits à partir de textiles recyclés, ce qui permet de minimiser la consommation d’eau, d’éviter la teinture et de réduire les émissions de carbone. La circularité est clairement mise en avant, car les tissus commercialisés peuvent être recyclés à la fin de leur durée de vie utile.

Type de contrat : vente

Niveau de maturité technologique (TRL) : Démonstration commerciale anticipée/adoption/diffusion (TRL 8)

Pays d’origine : Afrique du Sud

Contact : base de données WIPO GREEN